SERVICE PHONE

15857793027

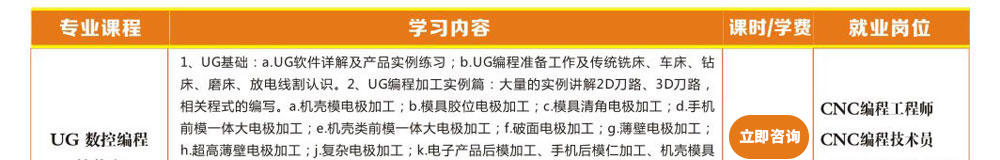

第一章 理论基础 一、机床介绍 |

第二章 电极加工实例篇 一、简单电极加工 b.使用跟随工件实现高效安全的开粗。 二、胶位电极加工 7、使用跟随周边实现安全﹑快速﹑高效的开粗、以及注意事项。 8、使用部件余量加工火花位以及注意事项。 9、合理的选择刀具实现快速﹑安全的加工以及注意事项。 10、选用合适的球刀光异形面.以及注意事项。 11、使用等高对比较狭小的区域开粗、节省大量的加工时间。在等高精加工时、使用辅助体减少跳刀以及保护胶位面不被擦伤。在等高加加工不规则的封闭区域时,使用延伸﹑切削层控制﹑修剪使刀轨整洁安全减少跳刀。 12、使用D10的刀具以跟随周边的切削方式开粗以及注意事项。 13、根据当前铜公的工艺以及上一把刀的切削情况选择合适的刀具进行2次开粗以及注意事项。 14、综合前一把刀具大小以及工艺情况合理的选用球刀,减少操机人员换锁嘴的次数以达到缩短加工时间的目的,以及注意事项。 15、使用型腔铣参考刀具光分中台平面,大刀无法加工到位的局部平面,使用等高精加工陡峭区域,使用倾斜于工件的进刀方式,时刀轨保持一个切削方向,确保精度和光洁度。 16、D10平刀光平面及分中台2D刀轨火花位的加工方法以及注意事项。 17、D4等高精加工狭小区域。根据不同的工艺要求。选择顺铣或者混合铣。 三、超薄电极加工大全 7、开粗时适当多留一点余量,确保开粗和光刀时铜公不会变形。 8、使用沿部件斜进刀使刀轨保持顺铣,确保精度和光洁度 9、D10 开粗。部件余量适当的多留一点、确保在开粗时超薄的骨位不会变形。 10、如何合理的选用刀具2次开粗以及注意事项。 11、如何选择球刀、精加工较薄铜公的异形面以及注意事项。 12、合理的选择平刀精加工超薄铜公;采用合理的切削方式以及注意事项。 13、D10刀具开粗部件余量适当的多留一点、确保在开粗时超薄的骨位不会变形。 14、D3平刀,二次开粗以及注意事项。 15、D2平刀,三次开粗。 16、合理的选择球刀、精加工较薄铜公的异形面以及注意事项。 17、合理的选择平刀精加工超薄铜公;采用合理的切削方式以及注意事项。 四、手机前模电极加工 7、球刀走固定轴与等高铣接刀注意事项。 8、选用合适的刀具使用等高对比较狭小的区域开粗,节省大量的加工时间以及注意事项。在等高精加工时,使用辅助体减少跳刀以及保护胶位面补被擦伤。在等高加加工不规则的封闭区域时,使用延伸﹑切削层控制﹑修剪使刀轨整洁安全减少跳刀。 9、固定轴清角刀路的使用与刀路优化。 五、手机前模主体电极加工 10、固定轴和等高的配合使用方法以及注意事项。 11、使用辅助体减少跳刀以及保护胶位面不被擦伤、平刀加工大斜面的方法以及注意事项。 12、清角刀路的优化、小孔的加工方法。 六、手机后模罩面电极加工 8、固定轴与固定轴清根组合的应用。 9、使用平底刀加工曲面的方法。 七、立体电极加工 8、选用合适的球刀光异形面.以及注意事项。 9、固定轴与固定轴清根的应用。 10、刀路的优化.小孔的加工方法。 11、定义多面加工的加工坐标。 八、玩具模电极加工 6、曲面驱动的使用.复杂铜公辅助体的做法。 7、合理的选择刀具加工深槽。 |

第三章 工厂实际案例教学 精密手机壳系列 手机面壳 手机中壳 电极设计部分 实例图解 1、首先先将坐标放置于工件的中心,并对顶部大平面为基准面(电极设计坐标一般为四边分中,对大平面为零)。并将工件移至整个图档的中心位置(方便后面出图)。 2、将产品打开覆于工件上,对比产品将产品裸露出来的面标记为红色面。这些面均为装配位置,在电极设计的时候需要重点注意。 3、首先先将装配位置的电极设计出来,分析出此位置圆角大小为R0.7,由于此工件为淬火料,淬火后工件硬度为HRC48-52,因此后续使用D1R0.5的刀具加工此位置不合适,所以此位置选择放电加工。 4、将其余四个行位装配位置一并设计出来,并挂上电极的基准台。由于这四个位置为装配位,后续涉及到钳工装配,因此为了方便后续飞模,所以将四个位置一并组合(此处使用外挂来做基准台)。 5、枕位位置电极。 6、外观电极设计。 7、整体外观电极。有些产品外观需镜面、细纹或者蚀纹,为了方便后续工艺,一般都会在外观位置设计一只整体电极来放电。 8、出图纸。使用外挂进行出图,标注火花位、粗精公数量、电极放电坐标以及电极尺寸、要求等等内容。 二、电池盖后模电极设计 1、手机电池盖后模部分与前模部分类似,不过碰数的基准面为后模的分型面。后模拆电极首先针对装配位置中的斜顶、行位,这是斜顶位置的电极。由于斜顶位置较为分散,所以设计了三只。 2、行位电极(左)与枕位电极(右)。后模行位电极与前模行位电极一样,涉及后续钳工装配飞模,所以建议组合在一起。右边的是枕位电极。 3、后模大罩电极。现代手机产品要求表面美观、纹路一致,因此针对于现代产品工艺,手机模具都会制作一个设计所有面的电极,对于前模来说就是外观电极,对于后模来说就是大罩电极。这个大罩电极放电中还要装配斜顶和顶出系统一同放电。 4、后续的清角电极与骨位电极,注意加强筋的使用。 三、中壳后模电极设计 1、手机中壳是手机模具里面最复杂的部分,这是块手机中壳后模,首先还是做斜顶位置的电极,采用平移放电的方式。 2、这是一只后模大罩电极,为后模最难的电极,这个电极要求与后模所有曲面位置放电,这里使用的是用产品来设计电极。 3、清除大罩电极没有打完的位置。 4、所有碰穿位置电极。 5、清角电极。 6、骨位电极。 7、所有电极总览。 钢料加工部分 实例图解 1、工件大小为170*110*35,材料为S136,硬度为HRC48-52。由于此工件需要经过热处理,因此需要分两次加工,第一次为热处理前的粗加工,第二次为热处理后的精加工。热处理前工件的加工坐标为工件最高面,并且四边分中。 2、此工件加工最大深度为7MM,加工最大区域为113*60,主要加工区域为中间型腔位置和四边虎口位置,综合考虑,使用D16R0.8的刀具粗加工比较合适。 3、进入加工环境,首先定义加工坐标以及加工几何体。定义坐标是为了给加工提供安全的抬刀间距。定义加工几何体是为了方便后续加工操作。 4、热处理前开粗刀路,使用D16R0.8的飞刀,步距70%、下刀量为0.3、拐角R1、余量0.3。使用边界修剪并控制进刀点。 5、D8的刀具清D16R0.8的刀具所遗留下来的残料,使用参考刀具,参考刀具为D19R1。 6、D3的刀具清D8刀具所遗留下来的残料,使用参考刀具,参考刀具直径为D10。三把刀将开粗做完,之后将工件发往热处理部门进行淬火。 7、工件整体热处理完毕后会发到钳工组,有钳工将工件6个面研磨至标准数后,发往CNC组。工件二次开粗,加工淬火前剩余的残料。使用D8的刀具,余量为0.1。 8、使用D3的刀具走等高和清角刀路来加工后续需要精加工的位置。余量为0.1。并将排气槽加工到数。 9、使用D6R3的刀具加工曲面,中间碰穿的位置余量留0.03,方便后面飞模。 二、电池盖后模加工 1、工件大小110*170*35、材料为S136、硬度HRC48-50。工件需要淬火,分两次加工,第一次加工坐标位置为四边分中,对顶面为零。图为D16R0.8的刀具开粗加工,余量为0.35。 2、D8的刀具清角,余量侧面0.4,底面0.35。 3、D3的刀具清角。由于上面部分残料不多,加上斜顶位置这样加工会有问题,因此修剪后的刀路简单且安全。 4、D3的刀具开粗斜顶槽位置。使用2D刀路加工,简洁、方便、高效。 5、淬火后回来第一次加工,D10清楚之前所剩的残料,余量0.07。加工坐标对底面抬高35为零。 6、D6R3的刀具将中间产品及枕位的位置中粗一下,方便后续放电加工。余量为0.07。 7、D4R0.5的牛鼻刀加工虎口和行位插穿面,行位需放电的面留数。 8、D4的刀具清根。 9、D2R1刀具加工中心流道位置和尖刀平面刻字。 三、手机中壳后模加工 1、工件大小115*75*43、材料为S136、硬度为HRC48-52。工件需淬火,因此分为两次加工。第一次低速机粗加工,使用D16R0.8的刀具,转速2000、进给4000、余量0.4。 2、D16R0.8的刀具开完粗,由于模仁中心与基准位置只有7个毫米,而且加工位置不多,所以直接使用D6的刀具清角。 3、D3的刀具清角,深度为7毫米。 4、D3的刀具加工斜顶槽位置。加工最大深度为12.5。 5、D6的刀具等高中粗D10的刀具没有加工过的位置,余量为0.07。 6、D3刀具再次清角,并将后续需要精加工的面先加工一次。深度7。 7、D3毫米刀具加工淬火前没有开粗的斜顶槽位置,深度12.5。 8、D6R3的刀具中粗加工顶部曲面,余量为0.07,方便后续大罩电极放电。 9、D6R0.5的牛鼻刀等高加工虎口侧面及模仁中心行位的碰穿面,余量为0。 13、D3刀具光模仁内部。 四、机壳模具之普通机床加工实例 1、普通机床的特点以及加工进给参数。 16、用加长杆在刀长最短的情况下,安全的清除更多残料,便于后续精光。 17、所有平面全部精光,等高刀路时抬高0.1,防止底部锣深。 18、用D21R0.8刀具快速安全的中光。 19、D10R0.5刀具快速精准的加工平面与重要位置,有的保证了平面光洁度与精度。 20、D10R5球刀先精光分型面、碰穿面,最后加工胶位位置。所有避空位置不加工,从而减少了加工时间保证分型面的精度。 21、当正面加工困难时采用侧面加工,清除更多残料,从而减少EDM时间。 22、刀长在最合理的情况下精光更多区域,便于EDM加工时更好的接顺,提高模具精度。 23、高效简洁的整体中光刀路。 24、用加长杆在刀长最短、最合理的情况下,安全的清除更多残料。 25、用最小刀具加工小区域,减少EDM的加工时间,缩短制模周期。 26、加工复杂曲面时,刀路得到很大的优化。 27、经过优化,采用内部斜向进刀开粗刀路,刀路不仅安全而且美观简洁。 28、电饭煲后模,二次残料清角加工。 29、电饭煲后模,曲面精加工。 30、用平行精光平面,跳刀多,但效果非常好。 31、大型斜顶粗加工。 32、超高模具的加工工艺,装夹方法,注意事项。 33、快速安全高效的开粗加工。 34、大型模具清角加工。 35、大飞刀精加工,保证光洁度提高了效率。 36、侧向加工,清除更多残料。 37、电饭煲前模的非标电极,便于加工,节省成本。所有电极相接处圆角处理,便于更好的接顺。 38、大型机壳模具静像电极,减少电极数量,降低成本,保证了电极设计的合理化。 39、标准化的EDM放电图,清晰明了。 五、大型汽车配件模具加工实例 1、超深模具前模的加工难点。 10、大型汽车模加工。 11、模胚厂回来后的大粗加工,分层加工,体现了细心,责任心。 12、大刀中光,最大化的提高效率。 13、复杂曲面精加工,周边重要位置单独做刀路,更考验了细心度。 六、模胚的加工实例 1、模胚的加工工艺和加工重点。 |

第四章:其它模具加工工艺介绍 一、打印机模具 |

第五章:改模和工作中常见错误预防 一、加胶减胶的说明 第六章:后处理与外挂,UG内部参数设置的相关介绍 第七章:毕业考试和实习上机 第八章:毕业总结和应聘技巧 |